- 717 Avenue de Saint-Quentin 38210 Tullins - France +33 (0)4 76 07 80 54

- sori@sori.fr

Article : Histoire de la tôle, un savoir-faire ancestral | SORI

SORI vous souhaite ses meilleurs voeux | SORI

8 janvier 2024

Journée internationale des droits des femmes | SORI

11 mars 2024HISTOIRE DE LA TÔLE

Le travail du métal

À tort, nous pensons souvent que le fer, la fonte ou l’acier se regroupent tous sous l’appellation « ferronnerie ». Cependant, ces matériaux et leurs techniques d’utilisation diffèrent. Ainsi, le fer forgé est le résultat du travail du fer chauffé à haute température alors que la fonte et l’acier sont des alliages obtenus après avoir fait fondre du fer et du carbone.

La base : le Fer

Pour la fabrication du fer, de nombreuses techniques se sont succédées. Néanmoins, la technique la plus courante durant le Moyen Âge reste la cuisson de couches de minerais et de bois afin d’obtenir une masse de métal gluante et pâteuse. Par la suite, cette dernière est martelée afin de se débarrasser de toutes les impuretés. Le fer, devenu brut, peut enfin être forgé.

Des siècles auparavant, les artisans et les forgerons produisaient sans le savoir des petites quantités d’acier, enrichi en carbone lorsqu’ils introduisaient du bois dans la matière. Il faudra attendre encore quelques centaines d’années pour maîtriser le travail de ce nouveau métal.

Le fer se trouve en abondance sur Terre, le noyau terrestre en étant principalement constitué. Il est rare de nos jours d’utiliser le fer sous sa forme pure. Le mélanger permet de donner des alliages plus résistants. De ce fait, ajouter du carbone permet d’obtenir de la Fonte ou de l’Acier.

L’étape intermédiaire : la Fonte

Les hauts-fourneaux, typiques de l’ère industrielle, permettront la création d’un nouveau métal ferreux : la fonte. Cette dernière fera naître de nouveaux objets utiles au quotidien (marmites, objets de la table, tuyaux, etc…) mais aussi des boulets de canons ou autres. La fonte, bien plus riche en carbone, est toujours d’actualité de nos jours mais souvent plus utilisée dans des ouvrages que dans des plaques de tôles. Elle est un alliage de fer et de carbone allant de 2,1 % à 6,67%. Elle se met en forme par moulage du métal liquide. En effet, la fonte s’adapte mieux au moulage que l’acier. Ce procédé nécessitant moins de main-d’œuvre que la fabrication de produits en fer forgé.

À savoir, également qu’elle résiste bien moins aux déformations et donc à défaut de plier ou s’étirer sous une charge, elle va se fracturer.

Résistant, performant et réutilisable : l’Acier

Un acier est un alliage métallique constitué principalement de fer et de carbone. Il se distingue de la fonte par sa teneur en carbone comprise entre 0,02 % et 2 %. C’est essentiellement cette teneur en carbone qui confère à l’acier ses propriétés, c’est-à-dire qu’il est plus résistant et souple, à cela s’ajoute également un coup moins onéreux dû à sa faible teneur en carbone. Aujourd’hui, son avantage principal est sa réutilisabilité. L’acier est 100% recyclable. Il peut ainsi être recyclé sans interruption et sans perdre ses propriétés de départ.

L’antiquité : les prémices de la tôle

Les Hommes ont appris à travailler le fer autour du XIIe siècle av. J.-C., marquant ainsi le début de l’âge de fer. Les premières tôles étaient faites de matériaux tendres comme l’argent et l’or. Au cours du travail des métaux, les forgerons ont pu façonner le métal en feuilles minces en le martelant à la main, à partir desquelles des bijoux et des pièces de monnaie ont ensuite été fabriqués. Le fer et l’acier ont en effet été produits en continu depuis les Hittites (Anatolie, ancienne Turquie), au IIe millénaire av. J-C. La technique s’est profondément modifiée au cours de 3 500 ans d’histoire.

Au moyen-âge

Au haut et à la fin du Moyen Âge, des tôles de fer étaient utilisées pour fabriquer des armures de chevalier. Le laminage n’ayant toujours pas était inventé, les hommes continuaient d’aplanir le métal par martellement jusqu’à obtenir l’épaisseur désirée. Â cette époque l’or et l’argent ont déjà une valeur de métal précieux et ne sont que très rarement utilisés dans le façonnage de plaque de tôle. La demande se faisant plus grande pour les tôles de fer, elles sont devenues plus couteuses dû à leurs réalisations complexes et fastidieuses demandant énormément de pratique et d’expérience.

L’évolution des techniques de production du fer et de l’acier est complexe : les « bas foyers » de l’Antiquité et du bas Moyen Âge produisent des « loups », en réduisant chimiquement le minerai par du charbon de bois, et les « forges » purifient et mettent en forme le métal. La production se passe entièrement en phase solide car les températures atteintes dans les ateliers ne sont pas assez hautes pour obtenir, un métal liquide.

À partir du XVIIIème siècle et la révolution industrielle

Il a fallu attendre la fin du XVIIème siècle pour que les laminoirs hydrauliques remplacent les processus manuels. Le déroulement se réalisait par grâce à de gros marteaux qui venaient frapper le métal. Bien que ce fonctionnement raccourcisse le temps de travail de la tôle, le temps de production pouvait encore prendre plusieurs jours, en raison de leurs dimensions et de leur poids énorme,

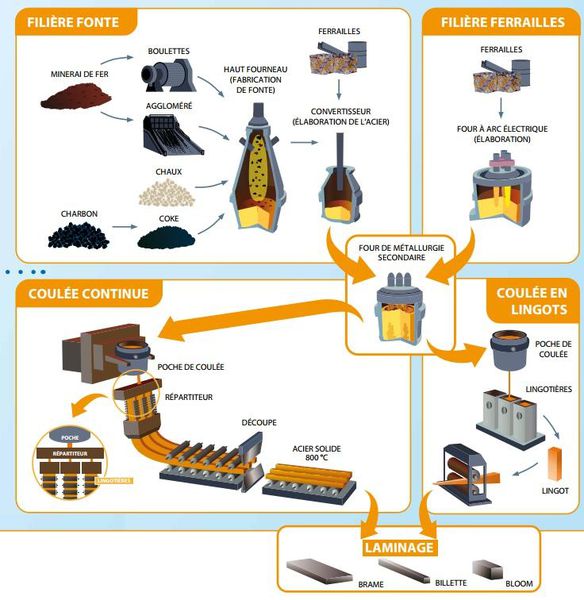

Ainsi développé le nouvel outil du haut-fourneaux, permet d’augmenter les températures et les fonctionnements, et de répondre à une demande croissante. Alors, un objectif voit le jour : celui de passer à une fabrication en phase liquide, donnant un métal plus homogène et plus régulier. Au XIIIème siècle en Suède, on coulait déjà de la fonte liquide. Ce n’est qu’au XIXème siècle en France que la production d’acier liquide se réalise, du fait de la maîtrise de plus hautes températures. Mais également dû à la demande d‘acier toujours plus croissante au cours de la première révolution industrielle. L’acier été utilisé pour réaliser des ponts, des chemins de fer, etc.

Les premières machines à travailler les métaux ont finalement été développées pendant cette révolution. La lamination devient un processus d’aplatissement nécessitant de grands cylindres de fer rotatifs qui pressent l’acier en feuilles donnant ainsi une tôle. Ce procédé a permis d’améliorer la qualité des tôles en termes de planéité et d’épaisseur. En conséquence, la tôle est devenue moins chère dû à sa plus grande production.

Son utilisation apparaît nettement aux États-Unis dans les années 1870 pour les toits en bardage, les plafonds décoratifs estampés et les murs extérieurs. Le développement de la production de tôles d’acier dans les années 1890 a permis de donner à la classe moyenne une grande demande pour les produits en tôle peu coûteux, durables, facile d’installation, légers et résistants au feu.

Du début du XXème siècle à nos jours

Ce n’est que dans les années 1930 et la Seconde Guerre mondiale que l’industrie de la tôle commence à s’effondrer lorsque le métal est devenu rare.

Depuis le début du XXème siècle, des équipements d’estampage et des matrices d’estampage à froid ont été progressivement appliqués dans le traitement de la tôle. Dans les années 1980, les commandes numériques destinées à la manufacture de la tôle commencent à apparaître.

Depuis ces années-là, avec l’essor de l’industrie manufacturière mondiale, les industries de l’emboutissage et de la tôlerie ont également connu un développement sans précédent. La technologie a également apporté à de nombreuses entreprises et industries de services de tôlerie l’opportunité de se développer et de s’améliorer utilisant par exemple la découpe au laser ou la robotisation de la chaîne de fabrication.

Les différents types de tôles et leurs caractéristiques

Dès que l’Homme a découvert qu’il pouvait confectionner des outils avec un matériau plus performant que le bronze, ses efforts se sont tournés vers le travail des métaux en tout genre. C’est le travail du fer qui lancera la voie de la fonte, de l’acier puis des nombreux dérivés des temps modernes et des procédés comme la tôlerie.

La définition d’une tôle est un morceau de métal obtenu au moyen d’un laminoir à produits plats. Les tôles les plus minces sont appelées « feuilles », celles d’épaisseur intermédiaire « tôles minces » (ou « tôles fines »), et les plus épaisses « tôles fortes » (ou « plaques »).

Les matériaux

Dans l’acier, la limite entre « feuilles » et « tôles minces » est généralement définie comme étant de l’ordre de 0,15 à 0,50 mm, et la limite entre « tôles minces » et « tôles fortes » de l’ordre de 6 à 6,35 mm. Pour l’acier inoxydable, il est le matériau le plus largement utilisés, car il contient du Ni (nickel). Lui conférant une meilleure résistance à la corrosion et à la chaleur. Il a d’excellentes propriétés mécaniques, aucun phénomène de durcissement par traitement thermique et aucune élasticité. L’Aluminium est un alliage de Cuivre, de Silice, de Magnésium et de Zinc. Les tôles minces sont définies comme ayant une épaisseur comprise entre 0,20 et 6,35 mm. La limite inférieure est parfois donnée à 0,5 mm, et la limite supérieure est parfois arrondie à 6 mm. Les tôles plus fines sont les « feuilles d’aluminium », et les tôles plus épaisses sont les « tôles fortes ». Les tôles minces les plus utilisées, sont celles d’épaisseur intermédiaires.

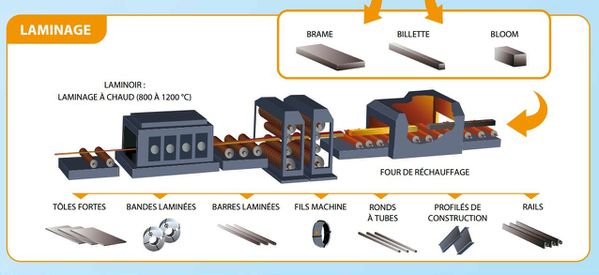

Deux types de laminage

Suivant sa méthode de fabrication, on peut distinguer deux types de laminage. D’un côté, il existe la catégorie de celle effectuée à chaud. L’acier est réchauffé entre 800 et 1200°C, coulé, puis écrasé successivement entre deux rouleaux. Le produit ainsi obtenu atteint une épaisseur lui donnant l’appellation de tôle forte ou de tôle mince. D’un autre côté, on retrouve la technique de laminage à froid à partir duquel seront produits des feuilles.

Leurs finitions

On distingue les types de tôle par leur planéité (ondulée, nervurée) et par leur finition. On retrouve ainsi la tôle noire dont les faces ont un fini brut, sans revêtement. Les galvanisés, pour leur part, sont dotés d’un revêtement anticorrosion au niveau de leur deux faces. Enfin, on peut trouver les pré-laqués qui présentent une surface anticorrosion comme chez les galvanisés, en-dessus de laquelle on ajoute une/des couches de peinture.

Durabilité du matériau

Les pièces en tôle sont reconnues pour leur durabilité et robustesse. Cela permet de les utiliser dans des assemblages mécaniques complexes directement à leur sortie d’ usine.

Procédé de laminage et utilisation de la tôle

Les tôles sont obtenues par laminage d’un morceau de métal qui peut être sous forme de plaque appelée brame, d’une poutre appelée billette ou d’un morceau plus petit appelé bloom. Cette brame, billette ou bloom, est obtenue généralement par coulée continue, ou par le slabbing d’un lingot. Préalablement au laminage, la brame peut être écriquée (consiste à enlever du métal à l’aide d’un chalumeau) en faces supérieures et inférieures sur une profondeur d’environ 15 mm, pour en améliorer la qualité de surface.

(cf : la production d’acier en France, par Denis Huche, Overblog, 2012)

Le produit brut (brame, billette ou bloom) est étiré, puis y est appliquée une forte pression par le passage alterné entre deux rouleaux. Il en résulte des lames fines et uniformes.

En plus de l’acier, de nombreux autres métaux tels que le cuivre, l’aluminium et l’or ainsi que les alliages de laiton peuvent être transformés en tôle. Cependant, les matériaux utilisés doivent avoir des caractéristiques spécifiques, c’est-à-dire une certaine ténacité et rigidité, et bien sûr être ductiles, c’est-à-dire formables. Ces exigences entraînent des restrictions car il n’est pas possible de transformer des matériaux cassants ou extrêmement rigides en tôle.

La tôle a de très nombreuses applications, notamment :

Les carrosseries (automobiles mais aussi de nombreuses machines et appareils : grille-pain, bétonnière, ordinateur, pompe à essence, lave-linge…). Le bardage pour la couverture des bâtiments. Les emballages alimentaires (boîtes de conserve). Les surfaces anti-dérapantes (caillebotis en tôles embouties perforées). Les pièces techniques en tôle emboutie (jantes des roues pour l’automobile, équerres de fixation, grilles en tôle perforée, capsule de bouteille en verre, cuves en inox…).Les pièces arrondies en tôle cintrée puis soudée (tuyaux, bouteille de gaz…). Les pièces de ventilation industrielle ou d’amenée de matière première (apport de céréales, de granulés, évacuation d’air, trémies…). Dans le cas de SORI le rangement industriel : servantes d’atelier, boîtes et coffrets à outils, établis…

SOURCES :

- Texte de Nicolle Rémy, « Invention du procédé d’élaboration de l’acier sur sole » 1865,cf : Commemorations Collection 2015

- Arcelor Mittal, Jean Paul Guichard d’Arenc, « L’histoire de l’acier »

- R Lucas « Industrial miling in the ancient and Medevial Worlds », Technology and Culture, vol 46, 2005, p.19

- Article « Fer, Forge ou Fonte quelles différences ? »decoferforge.com, 14

- Article « Restructuration et qualifications : le cas de la sidérurgie » Revue d’économie industrielle Les restructurations de l’industrie française par Christine Agache Michel Sueur, 1985,31, 153-165

- Article «Tout savoir sur la tôle » metallerie-serrurerie.net

- Article « Petite histoire de fer au fil du temps » blog-industrie.fr, Lucien, 2017

- Article « Tôlerie industrielle : Qu’est-ce que c’est ? » atem-metal.com, Babacar, 2021

- Article « L’histoire De La Tôle », mhsheetmetal, 2022